|

|||||||

|

|||||||

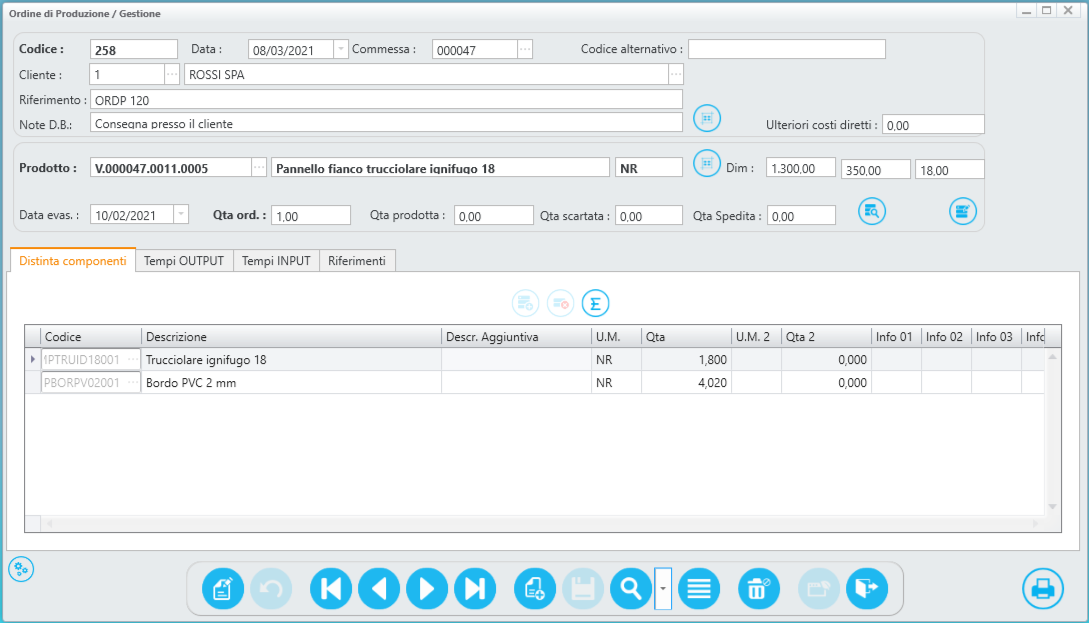

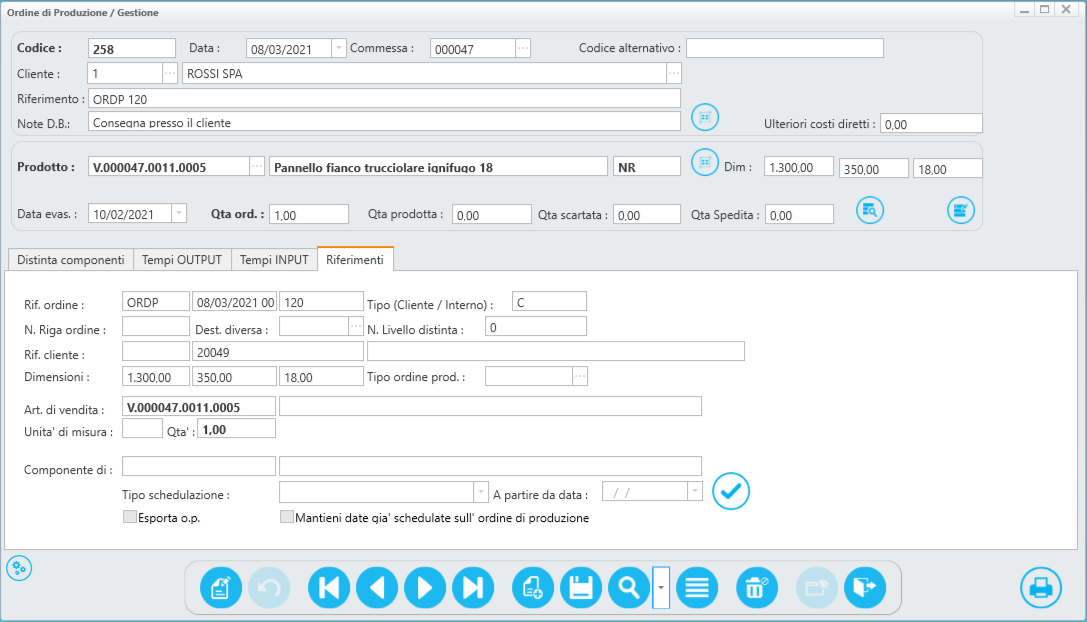

Dati di Testata | |

Codice |

Indica il codice dell' ordine di produzione.

E' un codice progressivo automatico (matricola). Indentifica in maniera univoca tutto il flusso in produzione. Viene utilizzato dai moduli M.R.P. II (Manufactoring Resources Planning) dai moduli M.E.S (Manufactoring Execution System), dai moduli di interconnessione con le macchine in produzione (Industria 4.0) e dai moduli dei cruscotti avanzamento di produzione. |

Data |

Indica la data di creazione dell' ordine di produzione.

|

Commessa |

Indica la commessa al quale è riferito l' ordine di produzione

|

Codice alternativo |

Indica il codice alternativo dell' ordine di produzione.

Campo facoltativo, può essere utilizzato per il collegamento a software di terze parti (come ad esempio CAD) o a supervisori di impianto. |

Cliente |

Indica il cliente per il quale è stato generato l' ordine di produzione

|

Riferimento |

E' un campo descrittivo nel quale si possono inserire dei riferimenti all' ordine di produzione ed eventualmente riportarli in stampa.

|

Note D.B. |

nel caso in cui l' ordine sia stato generato dall' MRP II, generalmente riporta il campo "Note" della distinta base del componente da realizzare.

|

Prodotto |

Indica il codice, la descrizione, l' unità di misura e le dimensioni del prodotto da realizzare con l' ordine di produzione.

Il prodotto può essere un codice di vendita o un semilavorato. Nel caso in cui venga effettuato un inserimento manuale dell' ordine di produzione, dopo l' inserimento del codice, verrà richiesto all' operatore se si desidera inserire la distinta componenti (distinta di base) e il ciclo di lavoro standard (scheda tempi di input). |

Data evasione |

Specifica la data di evasione dell' ordine di produzione. Se l' ordine di produzione è stato generato dal lancio MRP II specifica la data di evasione del prodotto finito.

|

Qta Ordinata |

Indica la quantità da produrre.

|

Qta Prodotta |

Indica la quantità prodotta del particolare.

|

Qta Scartata |

Indica la quantità scartata.

|

Qta Spedita |

viene utilizzato dalle aziende che hanno una produzione di "conto lavoro" per le quali altre ai dati di produzione sono necessari i dati relativi alle spedizioni per controllare l' evasione ordini direttamente dalle procedure di produzione.

|

Distinta componenti : | |

Codice |

Indica il codice del componente della distinta di base

|

Descrizione |

Indica la descrizione del componente della distinta di base, viene prelevato automaticamente dall' anagrafica prodotti, percui non è un campo modificabile.

|

Descrizione Aggiuntiva |

E' una descrizione aggiuntiva messa a disposizione dell' operatore per circostanziare al meglio la descrizione del prodotto.

|

U.M. |

Rappresenta l' unità di misura prelevata dall' anagrafica prodotti, percui non è un campo modificabile.

|

Qta |

Indica la quantità unitaria per produrre un elemento dell' ordine di produzione.

|

Qta totale |

Indica la quantità totale degli elementi necessari per produrre l' intero ordine di produzione.

|

U.M. 2 |

Unità di misura alternativa, viene prelevata automaticamente dalla distinta di base ma può essere modificata dall' utente.

|

Qta 2 |

Indica la quantità unitaria necessaria per produrre un particolare dell' ordine di produzione considerando l' unità di misura alternativa.

|

Info 01 .. Info 02 |

Campi per informazioni custom aggiuntive, generalmente utilizzate per l' interconnessione con macchine o supervisori di impianti (industria 4.0)

|

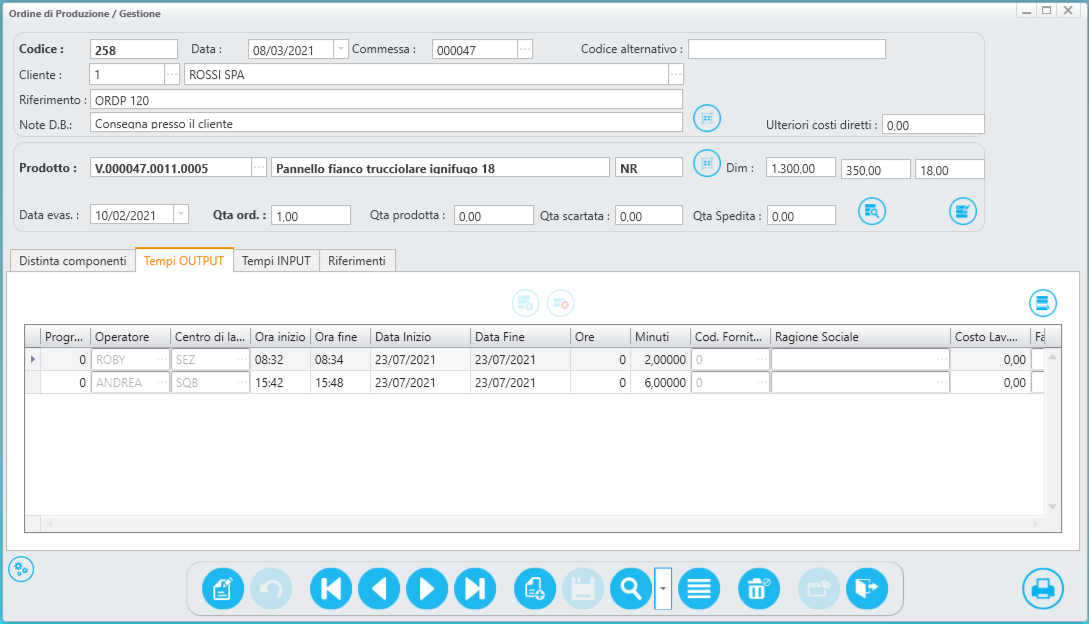

Campi della scheda Tempi OUTPUT: | |

Progressivo |

Indica il progressivo dell' operazione.

E' un campo facoltativo. |

Operatore |

Indica il codice dell' operatore che ha eseguito la lavorazione.

Cliccando con il tasto destro del mouse viene visualizzata una finestra con il nome dell' operatore. |

Centro di lavoro |

Indica il codice del centro di lavoro presso il quale è stata eseguita la lavorazione.

Cliccando con il tasto destro del mouse viene visualizzata una finestra con la descrizione del centro di lavoro. |

Ora inizio |

Indica l' ora e i minuti di inizio lavorazione. Il dato e' indicato nel formato : "OO:MM" dove per OO si indicano le ore di inizio e per MM si indicano i minuti di inizio lavorazione.

|

Ora fine |

Indica l' ora e i minuti di fine lavorazione. Il dato e' indicato nel formato : "OO:MM" dove per OO si indicano le ore di fine e per MM si indicano i minuti di fine lavorazione.

|

Data inizio |

Indica la data nella quale è stata iniziata la lavorazione.

|

Data fine |

Indica la data nella quale è stata terminata la lavorazione.

|

Ore |

Indica le ore di durata della lavorazione. Viene calcolata automaticamente dalla procedura.

|

Minuti |

Indica i minuti di durata della lavorazione. Viene calcolata automaticamente dalla procedura.

|

Cod. FornitoreRagione sociale |

Indica il codice del fornitore che ha eseguito la lavorazione esterna. Viene specificato questo dato solo nel caso in cui la lavorazione è stata effettuata da un terzista (fornitore).

|

Costo Lav. Esterna |

Indica il costo della lavorazione esterna.

Viene specificato questo dato solo nel caso in cui la lavorazione è stata effettuata da un terzista (fornitore). |

Fase di lavoro |

Indica la fase di lavorazione effettuata.

|

Tipo di fase |

Indica il tipo di fase di lavoro effettuata.

Generalmente questa informazione viene rilevata direttamente dall' interconnessione agli impianti (industria 4.0) |

Qtà prodotta |

Indica la qtà prodotta.

|

Qtà scartata |

Indica la qtà scartata.

|

Min. Macc. produzione - Min. Macc. Montaggio |

Minuti di produzione rilevati dall' interconnessione ai macchinari (industria 4.0)

|

Nota / riferimento |

Campo note a disposizione dell' operatore

|

Cod. nesting |

Indica il codice dell' eventuale piano di nesting al quale la lavorazione indicata nell' ordine di produzione fa riferimento.

|

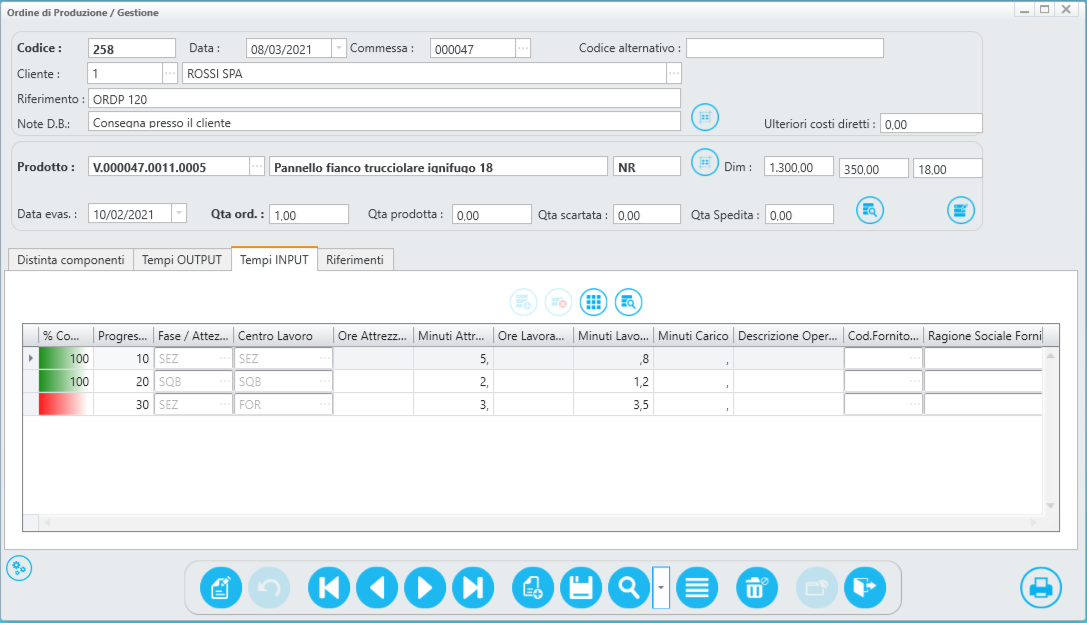

Campi della scheda Tempi INPUT: | |

% Completamento |

Indica la percentuale di completamento dell' operazione.

La percentuale di completamento viene aggiornata automaticamente dalle procedure M.E.S (Manufactoring Execution System).

L' aggiornamento della percentuale di completamento viene effettuata calcolando il tempo di lavorazione effettivo (tempo di Output) e rapportandolo in percentuale sul tempo di lavorazione previsto (tempo di Input). Il tempo viene calcolato in questo modo fino al raggiungimento del 99% di completamento dell' operazione. Il 100% di completamento viene registrato solo nel momento in cui l' operatore dichiara di aver terminato l' operazione.

|

Progressivo |

Indica il progressivo dell' Operazione; questo dato viene automaticamente prelevato dal ciclo di lavoro standard ma può essere modificato e/o inserito dall' utente.

|

Fase di lavorazione |

Specifica il codice della fase di lavorazione che si deve effettuare sul particolare. Cliccando con il tasto destro del mouse viene visualizzata una finestra con la descrizione della fase di lavoro.

|

Centro di lavoro |

Specifica il codice del centro di lavoro sul quale deve essere eseguita la lavorazione. Cliccando con il tasto destro del mouse viene visualizzata una finestra con la descrizione del centro di lavoro.

|

Ore attrezzaggio |

Vengono indicate le ore necessarie per l' attrezzaggio del centro di lavoro. Il tempo di attrezzaggio viene considerato dalle procedure di valorizzazione e di schedulazione dell' ordine di produzione una sola volta; quindi, logicamente, non dipende dalle quantità ordinate del particolare.

|

Minuti attrezzaggio |

Vengono indicati i minuti necessari per l' attrezzaggio del centro di lavoro. Il tempo di attrezzaggio viene considerato dalle procedure di valorizzazione e di schedulazione dell' ordine di produzione una sola volta; quindi, logicamente, non dipende dalle quantità ordinate del particolare.

|

Ore Lavorazione |

Vengono indicate le ore necessarie per eseguire la lavorazione di un particolare

|

Minuti Lavorazione |

Vengono indicati i minuti necessari per eseguire la lavorazione di un particolare

|

Minuti di carico |

Vengono indicati i minuti di carico.

Informazione generalmente utilizzata nel settore metalmeccanico. |

Descrizione Operazione |

In questo campo si possono inserire delle annotazioni sulla lavorazione da realizzare. Queste annotazioni possono essere incluse nella stampa dell' ordine di produzione per renderle note all' operatore che deve eseguire la lavorazione.

|

Codice fornitoreRagione sociale |

Indicare il questo campo il codice fornitore (verrà proposta automaticamente la ragione sociale nel campo "Ragione sociale") del fornitore che deve eseguire la lavorazione esterna. Viene specificato questo dato solo nel caso in cui la lavorazione verrà effettuata da un terzista (fornitore).

|

Costo lavorazione esterna |

Indicare il costo della lavorazione esterna effettuata che sarà effettuata da un terzista.

|

GG consegna Lead Time Fornitore |

Indicare il lead Time di consegna del fornitore. Ovvero il numero di giorni necessari al fornitore per eseguire la lavorazione.

Questo dato viene considerato dalle procedure di schedulazione di produzione. |

Minuto di Consegna |

Indicare il minuto di consegna assoluto nel quale il fornitore riconsegnerà il materiale.

Per maggiori chiarimenti consultare la guida "MRP II - Schedulazione di Produzione". |

Riconsegnato |

E' un flag con il quale viene identificato che il particolare è stato riconsegnato dal fornitore (terzista) che ha eseguito la lavorazione.

Possono essere predisposte apposite routine personalizzate che automatizzano l' inserimento del dato in questo campo (EDI verso terzisti, portali web per i terzisti che smarcano la lavorazione effettuata sull' ordine di produzione da remoto ecc. ecc.) |

Note operazione |

Vengono visualizzate le note di lavorazione inserite nel ciclo di lavoro.

|

Campi della scheda Riferimenti: | |

Rif. ordine |

Vengono riportati il codice, la data ed il numero del movimento di magazzino dal quale è stato generato l' ordine di produzione.

|

Tipo (Cliente/Interno) |

E' riportato 'C' se il movimento di magazzino dal quale è stato generato l' ordine di produzione è riferito ad un cliente; viene riportato 'I' se il movimento di magazzino è un movimento interno e quindi è un ordine di produzione per il magazzino.

|

N. Riga Ordine |

Indica il numero di riga del movimento di magazzino dal quale è stato generato l' ordine di produzione.

|

Dest. diversa |

Indica il codice dell' eventuale della destinazione diversa.

|

N° Livello distinta |

Indica il livello di distinta di base del componente da realizzare. Nella generazione ordini di produzione dall' MRP II la procedura sviluppa la distinta di base e per ogni nodo della distinta di base genera un ordine di produzione; In questo campo viene riportato il livello dello sviluppo della distinta base.

|

Rif. cliente |

Indica i numero di riferimento ordine del cliente

|

Dimensioni |

Indicano le dimensioni (X,Y e Z) del particolare da produrre

|

Tipo ordine di produzione |

Indica il codice tipologia dell' ordine di produzione.

Utilizzato per classificare gli ordini di produzione per diverse tipologie. |

Articolo di vendita |

Indica il codice e la descrizione dell' articolo di vendita per il quale è stato generato l' ordine di produzione.

|

Unità di Misura |

Indica l' unità di misura dell' articolo di vendita.

|

Qtà |

Indica le quantità dell' articolo di vendita presenti nel movimento di magazzino dal quale è stato generato l' ordine di produzione.

|

Componente di |

Indica il codice e la descrizione del "genitore" di distinta di base del componente da realizzare nell' ordine di produzione. Se siamo in presenza (come nell' esempio) di un componente di primo livello il campo "Articolo di vendita" coincide con il campo "Componente di"

|

Tipo schedulazione |

Indica la tipologia di schedulazione di produzione applicata all' ordine di produzione.

I valori disponibili sono: In avanti - schedulazione di produzione effettuata a partire dalla data indicata (Forward)

A ritroso - schedulazione di produzione effettuata dalla data di consegna a ritroso (Backward) Non definita - non è stata definita la tipologia di schedulazione per questo ordine, verrà utilizzata la tipologia ereditata da i genitori di distinta base (a cascata) Questi campi vengono utilizzati dai moduli di schedulazione di produzione. Per maggiori informazioni consultare la guida "schedulatore di produzione" |

Esporta o.p. |

Se viene impostato il flag la procedura di esportazione ordini di produzione esporta l' ordine flaggato.

Questa impostazione è utilizzata solo nelle installazioni multiaziendali e serve per esportare l' ordine di produzione verso un' altra azienda del gruppo.

|

Mantieni date già schedulate sull' ordine di produzione |

Nel caso in cui questo flag è attivato, lo schedulatore di produzione non ricalcola le date di inizio - fine produzione per questo ordine di produzione.

Questo campo viene utilizzato dai moduli di schedulazione di produzione. Per maggiori informazioni consultare la guida "schedulatore di produzione" |

Funzione dei bottoni presenti nelle maschere: | |

Annotazioni |

Visualizza il form delle annotazioni.

|

Visualizza tempi medi per codice articolo |

Visualizza lo storico di tutti gli ordini di produzione nei quali è stato "prodotto" lo stesso articolo.

Vengono visualizzati i tempi medi storici di produzione dei singoli ordini di produzione. |

Controllo differenze Tempi output/input |

Visualizza il form sulle differenze tra i tempi previsti ed i tempi effettivi di produzione.

Il bottone "Excel" |

Info aggiuntive |

Apre il form delle info aggiuntive.

Nel form info aggiuntive possono essere personalizzati campi custom a disposizione dell' azienda. Campi generalmente utilizzati nei moduli Industria 4.0 per la comunicazione con gli impianti. |